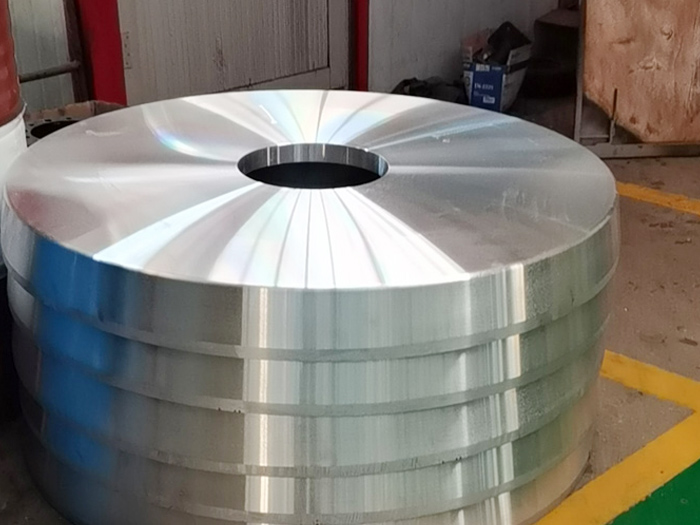

壓鑄鋁零件合模處開裂是一個在壓鑄生產過程中常見的問題,其預防措施涉及多個方面,包括材料選擇、模具設計、生產工藝控制以及模具的維護與保養等。壓鑄鋁零件,即鋁合金壓鑄件,是使用鋁原料在壓力環境下將液態鋁或鋁合金加壓鍛造制作而成的一種零部件。這種零件具有多種的性能和廣泛的應用領域,

以下是

壓鑄鋁零件一些具體的預防措施:

一、材料選擇選用合適的鋁合金材料:鋁合金的成分和材質對壓鑄成品的質量有重要影響。應確保選用的鋁合金材料具有適當的機械和物理性能,以承受壓鑄過程中的各種應力。同時,材料應不含可能削弱鑄件強度并增加開裂風險的雜質,如夾雜物、孔隙和空隙。

二、模具設計優化模具設計方案:設計時需充分考慮模具的強度和剛度,以及局部加強和加厚等方案,以減少模具在合模處產生裂紋的可能性。

避免尖角和壁厚不均勻:鑄件結構設計應合理,避免尖角和壁厚變化過大,以減少應力集中和收縮不均勻導致的裂紋。

合理的澆口和冒口設計:正確的澆口和冒口設計有助于防止鑄造缺陷并減少裂紋的可能性。

三、生產工藝控制控制壓鑄溫度和速度:保持適當的壓鑄溫度和注塑速度,避免模具因溫度過高或壓力過大而產生裂紋。同時,優化冷卻速率,以實現均勻凝固并避免可能引起高應力的突然熱梯度。

調整壓鑄工藝參數:如比壓、充填速度等,以確保壓鑄過程穩定,減少因工藝不當導致的裂紋。控制熱處理過程:對于需要進行熱處理的壓鑄件,應嚴格控制熱處理溫度和冷卻速度,避免過熱或冷卻速度過激導致的裂紋。

四、模具的維護與保養定期保養和維修:定期進行模具的清潔、潤滑和檢查,及時發現并更換損壞或磨損的部件。對于已經出現裂紋的模具,應及時進行修復和加固。

避免機械應力和熱應力:在生產過程中,應確保模具受力均勻,避免機械應力和熱應力的集中。同時,應設置冷卻溫控系統,保持模具工作溫度在的范圍內,避免模具過熱導致的裂紋。

五、其他注意事項控制合金熔煉過程:減少金屬液中的氣體含量,避免氣體在型腔中膨脹產生內向爆破而導致裂紋。

調整模具公差配合和表面粗糙度:確保模具各元件的公差配合和表面粗糙度符合要求,以減少因配合不良或表面粗糙導致的裂紋。

綜上所述,預防壓鑄鋁零件合模處開裂需要從材料選擇、模具設計、生產工藝控制以及模具的維護與保養等多個方面入手。通過綜合應用這些措施,可以有效地降低壓鑄鋁零件合模處開裂的風險,提高產品的質量和模具的使用壽命。