高壓鋁鑄件鑄造工藝是一個復雜而精密的過程,涉及多個關鍵步驟,高壓鋁鑄件鑄造工藝主要包括模具準備、鋁合金準備、熔煉與保溫、注射成型、冷卻與凝固、脫模與后處理、檢驗與質量控制等步驟。這些步驟相互關聯,共同決定了產品的質量和性能。

高壓鋁鑄件對該工藝的詳細闡述:

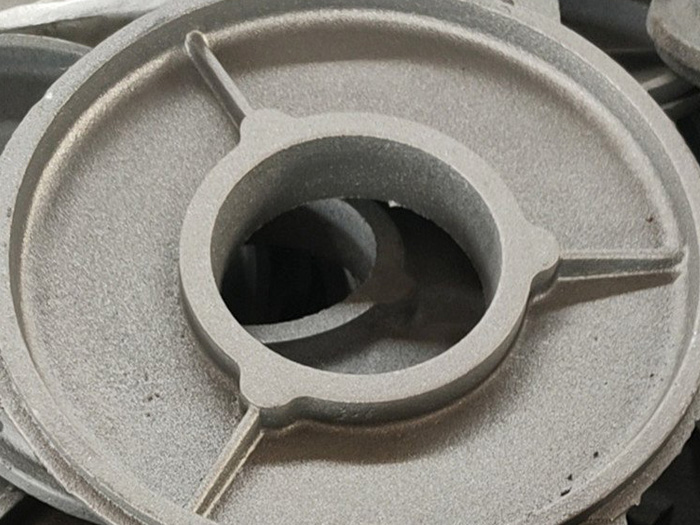

一、具體工藝步驟模具準備階段 模具材料選擇:模具通常由耐熱合金鋼制成,以確保在高溫下仍能保持高強度和耐磨損性。模具的設計需嚴格根據產品圖紙進行,以確保鑄件的形狀和尺寸精度。

模具制作:模具制作包括模具設計、模具加工、模具裝配和調試等過程。模具的精度和質量直接影響鑄件的質量。

鋁合金準備 合金成分選擇:根據鑄件的使用要求,選擇合適的鋁合金成分。鋁合金的成分和性質直接影響鑄件的力學性能和表面質量。

配比與熔化處理:對鋁合金進行合理的配比和熔化處理,確保鋁合金在熔煉過程中達到所需的化學成分和物理狀態。

熔煉與保溫 熔煉設備:鋁合金通常通過電爐或其他熔煉設備加熱熔化。

保溫處理:熔化的鋁合金需要保持在的溫度下,以確保其具有良好的流動性和溫度范圍,便于后續的注射成型。

注射成型 高壓注射:在模具準備完成后,使用高壓力的注射裝置將加熱熔化的鋁合金迅速注入模具腔中,并填充模具的每一個細微空隙。這一步是確保鑄件完整性和準確性的關鍵。

冷卻與凝固 快速冷卻:鋁合金填充模具腔后,通過模具的冷卻系統加速鑄件的冷卻過程。冷卻時間的控制對鑄件的性能和表面質量至關重要。

脫模與后處理 脫模:鋁合金凝固后,模具會打開并將鑄件取出。

后處理:脫模后的鑄件通常需要進行去除余邊、清理表面、修整尺寸等后處理工藝,以達到終產品的要求。

檢驗與質量控制 嚴格檢驗:對鑄件進行外觀檢查、尺寸測量、力學性能測試等,以確保鑄件符合設計要求和標準。

二、特殊工藝處理退火處理:將鋁合金壓鑄件加熱至溫度(如300攝氏度左右),保溫一段時間后隨爐冷卻至室溫。退火可以去除內應力,保持尺寸穩定,防止變形,并增強塑性。

固溶處理:將鋁合金壓鑄件加熱到晶體熔點附近,并在此溫度下持續較長時間,然后冷卻。固溶處理可提高鑄件的強度和塑性,以及耐腐性。

時效處理:將固溶處理后的鋁合金壓鑄件加熱到設定溫度,保持一段時間后出爐在空氣中冷卻。時效處理可以使過飽和固溶體分化,使合金基體的點陣降低到相對穩定的狀態。

三、注意事項嚴格控制工藝參數:如熔煉溫度、注射壓力、冷卻時間等,以確保鑄件的質量和性能。

定期維護設備:確保熔煉設備、注射裝置和模具等設備的正常運行和精度。

加強質量控制:建立完善的質量管理體系,對鑄件進行嚴格的檢驗和質量控制。

綜上所述,高壓鋁鑄件鑄造工藝是一個復雜而精密的過程,需要嚴格控制各個環節的工藝參數和設備狀態,以確保終產品的質量和性能。