鋁壓鑄件有哪些冷卻和溫度控制技術?在壓鑄模的連續生產過程中,大多數情況下,需要手動加強冷卻,用水冷卻模頭或使用載熱油(傳熱油)來控制模頭的溫度。

1、根據

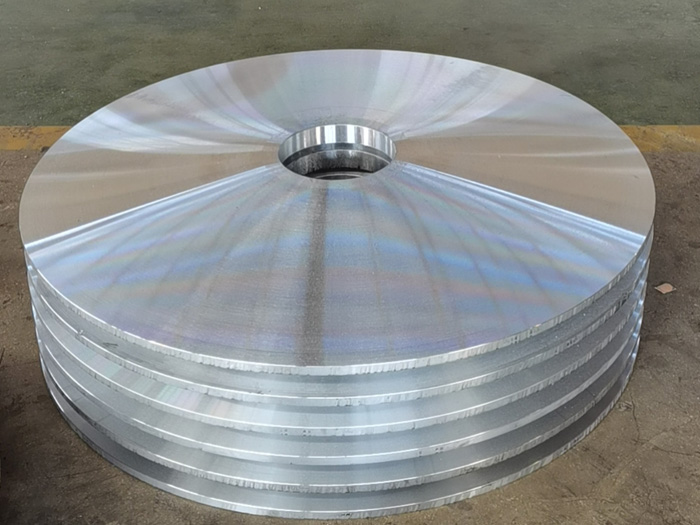

鋁壓鑄件的結構,通過幾個獨立的冷卻水循環系統控制模具不同部分的不同溫度,從而為鑄件提供順序凝固的條件;還可以在模具的每個冷卻回路中選擇敏感和合適的位置,安裝熱傳感器以掃描和監控溫度,然后通過可調控制器操作輸入部分中的電動閥的打開和關閉,雖然這種方法很好,但是投資很大,特別是熱傳感器及其電路的成本,通常只用于生產具有較大尺寸和較高要求的壓鑄件。

2、通過傳熱油的自動加熱和冷卻裝置,鋁壓鑄件專用模具溫度機,來控制模具溫度。與簡單地冷卻模具相比,將移動和固定的模具控制在溫度范圍內要好得多。鋁壓鑄件模具溫度機使用傳熱油作為介質,該介質是通向模具的工作流體。通過傳熱油的加熱和冷卻效率以及循環速度,微機PID調節并控制油溫。

鋁壓鑄件的冷卻水溫度不能過高,否則水沸騰時形成的蒸汽壓力會影響冷卻效果。冷卻水溫度的上限為95℃,下限為10℃,連接至模具的水冷卻軟管不應斷裂,且冷卻水應通過離子交換法軟化,否則水會在冷卻通道的內壁上逐漸產生水垢,白色沉淀物會使冷卻效果變差。由于壓鑄模芯被合金液體包圍的高溫,在生產中很容易形成粘模,并且由于溫度迅速升高,模芯的局部硬度降低,從而導致尺寸偏差鑄件磁芯溫度過高容易引起氣孔和收縮;活動模型芯和滑塊的溫度過高會縮短滑塊和導槽的壽命。

為了避免上述

鋁壓鑄件缺陷,對于小直徑的型芯,國外已經開發了具有細孔冷卻的模具型芯噴射冷卻器。即使模具型芯溫度為200℃,也使用特殊的活塞泵在1 MPa以上的壓力下保持排水能力,注入大量冷卻水并立即停止排水。高壓空氣流可以填充到冷卻回路中,以排出殘留的冷卻水。該裝置不僅提高了型芯的使用壽命,而且提高了壓鑄件的質量。鋁壓鑄件的溫度控制是壓鑄過程中的重要參數之一,直接影響鋁壓鑄件的質量和經濟效益。充分了解壓鑄溫度控制的作用和影響壓鑄溫度的各種因素,并將壓鑄熱平衡計算的應用帶入生產,是實現壓鑄生產科學水平的必不可少的條件。